Návod » Ako na spájkovanie

Aktualizované: 12. 4. 2022 | Čas potrebný na prečítanie: 21 minút

V našej Conrad Academy je k dispozícii názorné video, v ktorom Sven ukazuje začiatočníkom, ako sa správne robí spájkovanie a odspájkovanie. Nejde pritom len o to, ako spájkovanie dosiek, resp. spájkovanie univerzálnych vŕtaných dosiek alebo dosiek tlačených spojov funguje.

Zaobchádzanie so spájkovačkou je pre odborníkov v elektronike každodennou rutinou. Ani remeselne zručné osoby nemávajú pri spájkovaní problémy. Keď ale sem tam vezmú spájkovačku do ruky, nie je výsledok zakaždým uspokojivý.

Pritom je spájkovanie podľa návodu skutočne jednoduché. Dokonca aj keď nemáte skúsenosti, môžete sa spájkovanie ľahko naučiť.

Ukážeme vám, ako sa to robí a máme pre vás množstvo zaujímavých informácií na tému spájkovania.

Kovy človek spracováva už tisíce rokov. A rovnako staré je aj prianie tieto kovy natrvalo vzájomne spojiť. Už asi 5 000 rokov pred naším letopočtom sa človek pokúšal o spájkovanie kovov, akými boli meď, striebro a zlato, z ktorých následne vyrábal šperky alebo kultové predmety. Ako spájka sa vtedy používala zliatina medi a zlata, resp. medi a striebra.

Po objavení cínu, ako spájkovacieho kovu, začala technika spájkovania prekvitať. Už v starom Ríme sa pred asi 4 000 rokmi spájkovali vodovody z olovených rúrok.

Remeselníci vyrábali kachle a kúpacie vane z bronzových plechov, ktoré následne zletovali. Ale aj vo výrobe zbraní alebo v zlatníctve bola táto technika pri spájaní kovov používaná.

V priebehu času sa technika spájkovania ďalej rozširovala a zjemňovala. Okrem používania v remeselnej výrobe, získalo spájkovanie na význame aj v elektrotechnike.

Každý servisný technik, poverený údržbou a opravami elektrospotrebičov, má vo svojom kufríku na náradie spájkovačku. Masová výroba dosiek tlačených spojov by už dnes bez automatizovaných procesov spájkovania bola nemysliteľná.

Spájkovanie a zváranie patrí medzi techniky hladkého spájania kovov, ktoré sa navzájom líšia v troch bodoch:

1. Pracovná teplota

Spájka sa pri tvrdom spájkovaní taví už pri teplote do 1 000 °C. Naproti tomu pri autogénnom zváraní vykazuje plameň tvorený kyslíkom/acetylénom teplotu takmer 3 000 °C.

2. Spôsob spojenia

Pri zváraní sú materiály, ktoré majú byť spojené, v miestach zvaru skvapalnené. Privádzaný zvárací drôt slúži na vyplnenie medzier a môže ovplyvniť vlastnosti taveniny.

Pri spájkovaní sa materiály zahrievajú len do tej miery, aby došlo k povrchovému spojeniu so spájkou. K roztaveniu dielcov, ako pri zváraní tu nedochádza.

3. Pevnosť spojenia

V zásade je možné konštatovať: Čím vyššia teplota pri spájaní je, tým väčšia je trvanlivosť, resp. pevnosť spojenia. V dôsledku toho vykazuje zvarový spoj vyššiu pevnosť ako spájkovaný spoj. Spájkovaný spoj pri tvrdom spájkovaní je pevnejší ako pri mäkkom spájkovaní.

Zhrnutie

Zvarový spoj je síce podstatne stabilnejší ako spájkovaný spoj, zváranie je však výrazne pracnejšie a vyžaduje použitie ochranných pomôcok.

Okrem toho nie všetky materiály alebo spojovacie body odolávajú vysokým teplotám pri zváraní. V takom prípade nezostáva nič iné než pristúpiť k spájkovaniu. Z dôvodu malej hrúbky materiálu sa napríklad strešné odkvapy letujú namiesto toho, aby sa zvárali. Spájkovanie medených rúr patrí medzi základné zručnosti inštalatéra.

V oboch prípadoch sa jedná o techniky spájkovania. Napriek tomu existujú značné rozdiely v oblastiach použitia a v postupoch:

Mäkké spájkovanie

Pri mäkkom spájkovaní prebieha zahrievanie bodovo.

Mäkké spájkovanie sa používa v prvom rade v elektrotechnike na elektricky vodivé prepojenie súčiastok s doskou. Z tohto dôvodu sa aj pri servisných prácach v tejto oblasti pracuje v prvom rade s technikou mäkkého spájkovania. Táto technika poskytuje celú radu výhod:

- Rozsah pracovnej teploty sa pohybuje v rozmedzí 180–250 °C, takže súčiastky, ktoré majú byť spojené, nie sú termicky preťažované.

- Spojenie spájkovaním poskytuje dostatočne veľkú mechanickú pevnosť, aby bezpečne udržalo aj väčšie súčiastky.

- Spájkovačka ohrieva materiál iba bodovo, takže je možné proces spájkovania vykonať rýchlo.

- Okrem odsávania dymu zo spájkovania, nie sú potrebné žiadne špeciálne ochranné opatrenia.

Tvrdé spájkovanie

Pri tvrdom spájkovaní dochádza k plošnému zahrievaniu.

Pri tvrdom spájkovaní sú teploty výrazne vyššie a práca neprebieha bodovo. Pokiaľ sa vykonáva spájkovanie pri teplotách nad 450 °C, hovoríme o tvrdom spájkovaní. Tiež tu je potrebné vziať do úvahy niekoľko vecí:

- Niektoré tvrdé spájky majú bod topenia, ktorý dosahuje takmer 1 000 °C. Týchto teplôt nie je možné dosiahnuť spájkovačkou. Preto sa používajú vhodné spájkovacie horáky.

- Teplo nepôsobí bodovo, ale skôr plošne. Spájka sa tak môže dobre roztekať.

- Rovnako ako pri zváraní, je aj pri tvrdom spájkovaní nevyhnutné dodržiavať relevantné protipožiarne predpisy.

- Kvôli vysokým teplotám je nutný nehorľavý odev, zástera alebo zatmavené ochranné okuliare.

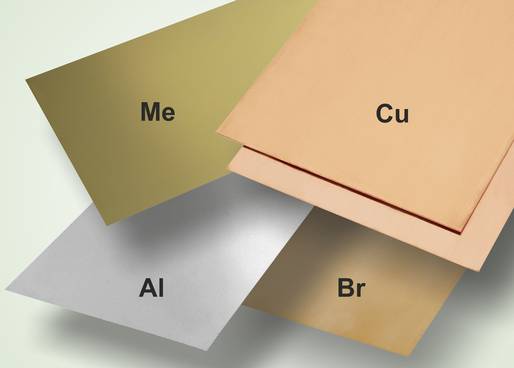

V zásade je spájkovaním možné navzájom spájať celý rad kovov a zliatin. Pomocou univerzálnych spájok a taviacich prísad je možné bez problémov vzájomne spájať nasledujúce materiály:

- meď (Cu) a zliatiny medi, ako je mosadz (Me) alebo bronz (Br)

- nikel a zliatiny niklu

- železné kovy

- ocele

- ušľachtilé kovv

U iných kovov, ako je napríklad hliník (Al), cín, zinok, olovo alebo ušľachtilá oceľ, sú nevyhnutné špeciálne spájky alebo taviace prísady.

V kapitole Správny postup pri spájkovaní hliníka sa touto témou budeme zaoberať podrobnejšie a ukážeme vám, na čo je potrebné pri spájkovaní hliníka dávať pozor. Mäkké spájkovanie ušľachtilej ocele funguje v zásade rovnakým spôsobom.

Pokiaľ hovoríme o spájkovaní alebo letovaní všeobecne, vo väčšine prípadov sa tým myslí mäkké spájkovanie. Na rozdiel od tvrdého spájkovania, ktoré väčšinou vykonáva odborný personál, sa materiály a pomôcky na mäkké spájkovanie nájdu v takmer každej domácnosti.

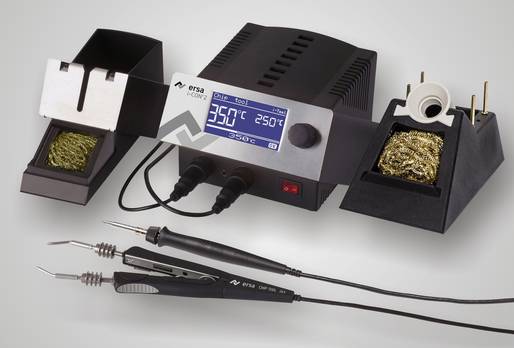

1. Spájkovačka

Spájkovačka

Na vytvorenie tepla, potrebného na spájkovanie sa používa spájkovačka.

Osoby, ktoré síce nemajú hlbšie odborné znalosti, ale rady kutia, vo väčšine prípadov siahnu po ručnej spájkovačke bez regulácie teploty.

Tieto spájkovačky sa vyznačujú veľmi dobrým pomerom cena/výkon, takže zbytočne nezaťažujú vrecko domáceho majstra. Navyše existujú v celej rade výkonnostných tried a veľkostí, dokážu teda optimálne plniť najrôznejšie úlohy pri spájkovaní.

Spájkovacia pištoľ

Servisní technici si do svojich kufríkov s náradím radi pribalia spájkovaciu pištoľ. Často nie je vopred isté, či bude oprava nejakého zariadenia skutočne vyžadovať spájkovanie.

Pokiaľ je za príčinu závady označené chybne spájkované miesto, prerušenie vodiča alebo uvoľnené spojenie vodičov, musia byť pomôcky na spájkovanie rýchlo po ruke. A práve v tomto okamihu dokáže spájkovacia pištoľ naozaj zabodovať.

Vďaka výkonným vykurovacím článkom, dokážu spájkovacie pištole dosiahnuť požadovanú teplotu na spájkovanie v priebehu niekoľkých sekúnd.

Spájkovacia stanica

Ambiciózne osoby, ktoré disponujú už určitými základnými znalosťami, dokážu výhody spájkovacej stanice s reguláciou teploty oceniť rovnako ako odborníci. Je možné s nimi totiž presne dodržať optimálnu teplotu na cínovú spájku.

Pri masívnom odvádzaní tepla pri plošnom spájkovaní sa dokážu rýchlo zahriať späť na potrebnú teplotu spájkovania. Proces spájkovania je tak možné vykonať v krátkom čase bez toho, aby pri tom došlo k prílišnému zaťaženiu súčiastok citlivých voči teplu.

Ďalšou výhodou spájkovacích staníc je, že ich spájkovačka je dodávaná so spájkovacími hrotmi rôznych tvarov.

Plynové spájkovačky

Najneskôr v okamihu, keď potrebujete spájkovať a nemáte k dispozícii elektrinu, oceníte prednosti plynovej spájkovačky.

Napríklad na modelárskom letisku môžete priletovať uvoľnený konektor akumulátora rovnako rýchlo a jednoducho ako vytrhnutý kábel reproduktora v batožinovom priestore vášho auta.

Plynové spájkovačky ponúkajú ale oveľa širšie spektrum použitia. Hodia sa tiež na roztavovanie, rezanie za tepla, zváranie plastov, zmršťovanie alebo na vypaľovanú maľbu (polygrafiu).

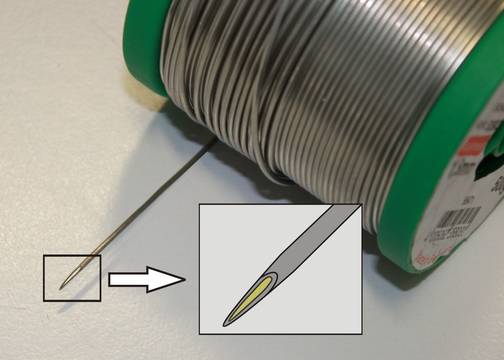

2. Cínová spájka

Cínová spájka alebo mäkká spájka je zmes (zliatina) rôznych kovov. Pretože je hlavnou zložkou tejto spájky cín (Sn), uchytil sa názov „cínová spájka“. Ďalšie materiály, ktoré sú do cínovej spájky v rôznom množstve primiešavané, sú napr. olovo (Pb), meď (Cu), striebro (Ag), zlato (Au) alebo tiež bizmut (Bi). V závislosti na prímesi a zmiešavacom pomere menia sa vlastnosti cínovej spájky. Tak je ju možné optimálne prispôsobiť rôznym požiadavkám pri spájkovaní.

Hlavnou úlohou cínovej spájky je vyplniť priestor medzi dielcami, ktoré majú byť zletované. Navyše musí byť vytvorené ako mechanické, tak aj elektricky vodivé spojenie.

Preto má v zásade spájka nižší bod topenia ako kovy, ktoré má navzájom spájať.

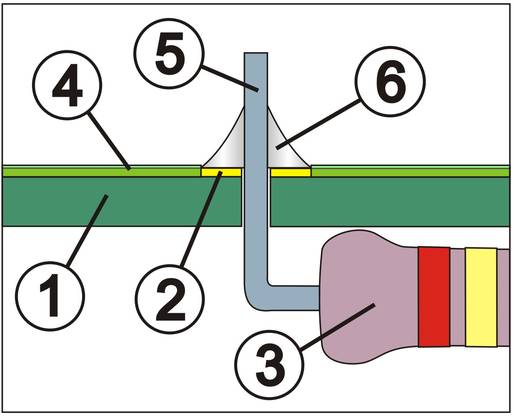

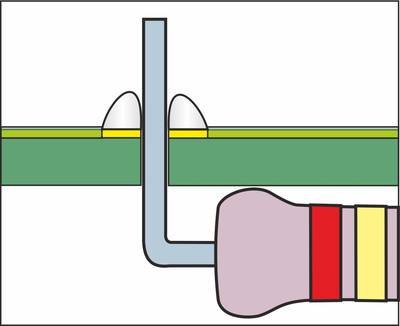

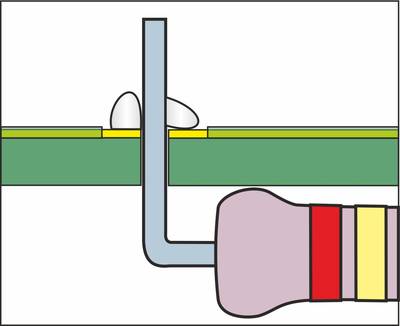

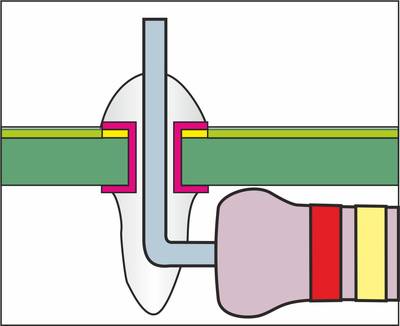

1. Doska

2. Spájkovacie oko

3. Súčiastka (odpor)

4. Vodivá dráha s ochranným lakom

5. Tyčinka súčiastky

Cínová spájka

Cínová spájka sa delí na dve skupiny:

Cínová spájka s obsahom olova

Po niekoľko desaťročí boli spájky s obsahom olova perfektným prostriedkom na mäkké spájkovanie. Cínová spájka s označením Sn60Pb40 pozostávala zo 60 % cínu a 40 % olova a bola široko rozšírená. Pri teplote 183 °C prechádza z pevného do „kašovitého“ stavu a pri teplote 191 °C sa stane tekutou. Cínová spájka má v tekutom stave veľmi dobré vlastnosti a vytvára kovovo lesklé spájkované spoje. No rovnako veľmi rýchlo tvorí aj studené spájkované spoje, pokiaľ sa súčiastky počas fázy ochladzovania pohnú.

Alternatívou je cínová spájka SN63Pb37, eutektická. To znamená, že táto spájka pri teplote 183 °C náhle prejde z pevného stavu do stavu tekutého. Pokiaľ teplota poklesne, prejde rovnako rýchlo z tekutého stavu späť do stavu pevného.

Podľa európskej smernice 2011/65/EÚ (RoHS = Restriction of Hazadours Substances) je používanie určitých nebezpečných látok obmedzené. Medzi ne patrí aj toxický ťažký kov olovo. Z tohto dôvodu sa už niekoľko rokov pri výrobe elektrických spotrebičov a elektroniky olovo do cínovej spájky nepridáva.

Bezolovnatá cínová spájka

Najväčší rozdiel oproti cínovej spájke s obsahom olova spočíva v teplote tavenia, ktorá sa pohybuje medzi 218 – 230 °C. Bezolovnaté spájky sa skladajú z najväčšej časti z cínu (Sn), ku ktorému sa pridáva striebro (Ag), zlato (Au) alebo aj meď (Cu).

Tekutosť a tiež kvalita povrchu sú bohužiaľ pri bezolovnatej cínovej spájke výrazne horšie ako pri olovnatej spájke. Najlepšie výsledky je možné dosiahnuť ak cínová spájka okrem cínu obsahuje ešte 3% striebra a 0,5% medi (Sn3.0Ag0.5Cu).

Hoci je táto cínová spájka drahšia ako klasická bezolovnatá cínová spájka s 1 % medi (Sn99Cu1), mali by súkromné osoby uprednostniť variant s podielom striebra. Z dôvodu nižšej spotreby sa táto nevýhoda neprejaví tak výrazne.

3. Taviaca prísada

Taviaca prísada je potrebná na to, aby sa pri letovaní súčiastky optimálne pokryli spájkou. Pôsobením chemickej reakcie sa odstránia oxidy prítomné na povrchu dielcov, resp. sa zamedzí tvorbe nových oxidov počas procesu spájkovania.

Navyše sa tým zníži povrchové napätie tekutej spájky tak, aby mohla spájka lepšie priľnúť k súčiastkam. V praxi sa taviaca prísada privádza na miesto spájkovania súčasne s cínovou spájkou. Z tohto dôvodu má cínová spájka tvar trubičky a taviaca prísada je uložená v jej strede (viď zväčšený obrázok prierezu).

V prípade spracovania cínovej spájky vo forme tyčinky musí byť taviaca prísada vopred ručne nanesená na dielce v oblasti spájkovania. Na tento účel slúžia rôzne produkty, ktoré sú v predaji pod názvom letovacia voda, spájkovací tuk alebo tiež spájkovací med.

Typové označenie F-SW-23 definuje podľa normy DIN 8511, pre ktoré materiály je taviaca prísada vhodná a do akej miery sú jej pozostatky korozívne.

F = označenie pre taviacu prísadu (Flux)

S = spájkovaný materiál (S znamená ťažké kovy, L znamená ľahké kovy).

H = postup pri spájkovaní (H znamená tvrdé spájkovanie, W znamená mäkké spájkovanie).

11 – 13 (silne korozívne, pozostatky taviacej prísady musia byť odstránené).

21 – 28 (slabo korozívne, pozostatky taviacej prísady musia byť odstránené).

31 – 34 (nekorozívne, pozostatky taviacej prísady nemusia byť odstránené).

4. Pomôcky na spájkovanie

Pri spájkovaní by sme často potrebovali mať viac ako dve ruky. Jednou rukou držíte spájkovačku a druhou rukou privádzate cínovú spájku.

Okrem toho je ale nutné tiež podržať v správnej polohe dosku, súčiastky alebo drôtiky, aby proces spájkovania prebiehal hladko. S tým vám môže pomôcť „tretia ruka“ v podobe stojana s krokosvorkami.

Pokiaľ potom ešte na „operačnom poli“ použijete aj lupu, rýchlo vyriešite dokonca i veľmi jemné úlohy.

Okrem vyššie uvedených, existuje ešte celá rada ďalších praktických pomocníkov a nástrojov, ako sú sady nástrojov na spájkovanie a odspájkovanie, čističe spájkovacích hrotov a podávače spájkovacieho drôtu, ktoré dokážu spájkovanie taktiež uľahčiť.

5. Odsávanie dymu zo spájkovania

Poškodenie zdravia vznikajúcim dymom zo spájkovania by malo byť obmedzené na čo najmenšiu mieru. Z tohto dôvodu by mali aj osoby, ktoré spájkujú len zriedka, používať vhodné odsávanie dymu zo spájkovania.

Dokonca aj v prípadoch, keď pracujú výhradne s bezolovnatou spájkou. Aj výpary z taviacej prísady môžu totiž viesť k ohrozeniu zdravia a telesnej pohody.

Aerosóly s obsahom kolofónie, vznikajúce pri spájkovaní, by mali byť priamo na pracovisku odsávané a zachytené filtrom s aktívnym uhlím. Tým sa efektívne zamedzí priamemu kontaktu s očami, pokožkou a dýchacími cestami.

Bohužiaľ, na takúto otázku nie je možné odpovedať konkrétnym údajom vo wattoch. Potrebný výkon spájkovačky totiž závisí od toho, čo sa chystáme spájkovať. Presnejšie povedané, rozhodujúcim kritériom je odvod tepla v mieste spájkovania. Pokiaľ sa chystáte zletovať dva tenké drôtiky, bude odvod tepla oboma tenkými drôtikmi minimálny. V takom prípade nie je rýchle následné ohrievanie spájkovacieho hrotu žiaduce.

Inak je to pri tieniacich plechoch alebo pri spájkovaní masívnych materiálov. Ak materiál s dobrou tepelnou vodivosťou výrazne znižuje teplotu spájkovacieho hrotu, musí sa rýchlo znova ohriať, aby sa v krátkom čase dosiahla potrebná teplota spájkovania. A to je možné dosiahnuť jedine s výkonnou spájkovačkou. Výkonné spájkovačky napokon vyžadujú aj širšie spájkovacie hroty v tvare dláta, aby bolo možné teplo plynulo prenášať na spájkované miesto.

Vďaka tomu je možné spájkovanie vykonať v krátkom čase bez toho, aby pri tom dochádzalo k termickému preťažovaniu dielcov alebo súčiastok.

Predtým, než spájkovanie začnete, mali by ste vedieť, čo sa deje ak spájkujete správne. Proces spájkovania má totiž tri fázy. Úspešný je iba za predpokladu, že všetky tri fázy prebehli správne.

Krok 1: Zmáčanie

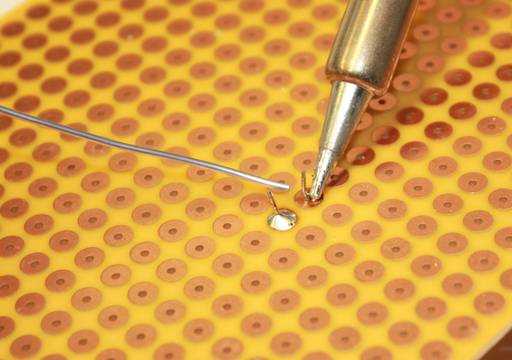

Spájkované miesto sa pomocou spájkovacieho hrotu ohreje a následne sa k nemu privedie cínová spájka. Pritom je nutné dbať na to, aby bolo spájkované miesto kompletne pokryté spájkou.

Krok 2: Roztekanie

V tejto fáze musí tekutá cínová spájka, resp. mäkká spájka natiecť do medzipriestorov v mieste spájkovania, čím vytvorí veľkoplošné spojenie súčiastok alebo dielcov. Počas tejto fázy sa spájkovací hrot od miesta spájkovania oddiali.

Krok 3: Spojenie

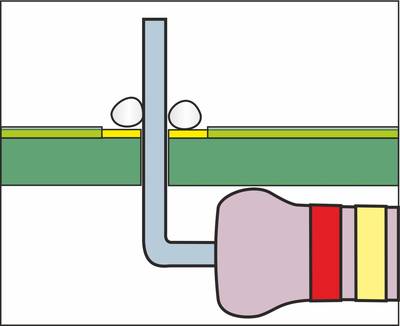

Počas procesu spojenia sa miesto spájkovania ochladí a vytvrdí. V tejto fáze sa dielec nesmie za žiadnych okolností pohnúť alebo otriasť. To by spôsobilo „studený spájkovaný spoj“.

Tip z praxe: Optimálny postup pri spájkovaní

Celý proces spájkovania by mal, v súlade s návodom v troch krokoch a podľa veľkosti spájkovaného miesta, trvať 2 až 5 sekúnd. Ak sa cínová spájka po 5 sekundách stále ešte neroztavila, je potrebné proces spájkovania prerušiť a použiť výkonnejšiu spájkovačku.

Správnemu spájkovaniu sa človek musí naučiť. S kvalitným návodom a trochou praxe to však nie je žiadny problém:

1. Príprava

- Diely, ktoré chcete zletovať, musia byť čisté a nesmú mať na sebe zoxidovanú vrstvu. Usadeniny je možné v prípade potreby odstrániť alkoholom, gumou zo skleneného vlákna alebo oceľovou vlnou.

- Na ochranu dosky stola pred vystrekujúcim cínom použite gumovú podložku. Okrem špeciálnych nehorľavých ochranných rohoží, môžete použiť aj cenovo výhodné gumové rohože do áut.

- Rozložte si všetky potrebné nástroje a pomôcky ako kliešte štiepačky alebo „tretiu ruku“ tak, aby ste ich mali po ruke.

- Spájkovačku zapnite a skontrolujte spájkovací hrot. Ak je to potrebné, vyčistite hrot salmiakovým kameňom alebo čističom spájkovacích hrotov z oceľovej vlny. Vlhké hubky, ktoré sa používali predtým, už dnes sa toľko neodporúčajú. Teplotné šoky pri stieraní môžu spôsobiť jemné trhliny v spájkovacom hrote.

- Čistý spájkovací hrot pocínujte trochou cínovou spájkou, resp. mäkkou spájkou.

2. Spájkovanie káblov a drôtov

Pokiaľ chcete zletovať káble alebo drôty elektrického vedenia, postupujte nasledovne:

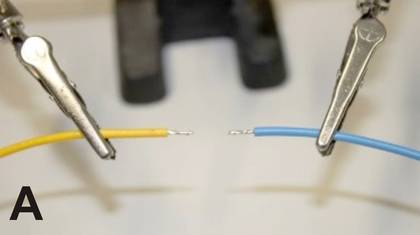

- Pomocou odizolovacích klieští odstráňte opláštenie kábla.

- Skrúťte jemné drôtiky kábla medzi palcom a ukazovákom a vytvorte stabilný vodič.

- Koniec vodiča zahrejte spájkovačkou a priložte cínovú spájku. Tekutá spájka sa následne pôsobením kapilárnej sily nasaje do skrúteného konca kábla (obr. A).

- Predtým, než zletujete navzájom dva pocínované konce káblov, musíte na jednej strane nasunúť zmršťovaciu hadičku, ktorou spájané miesto neskôr zaizolujete.

- Pomocou „tretej ruky“ je možné konce káblov, ktoré majú byť zletované, umiestniť vedľa seba.

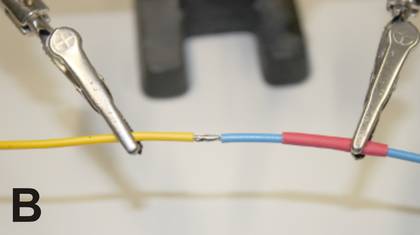

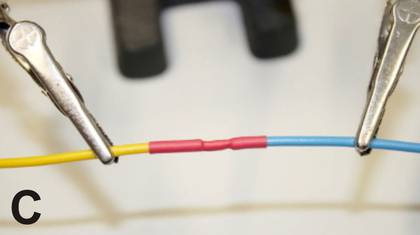

- Zahrejte spájkovacím hrotom oba konce drôtu a pridajte ešte trochu cínovej spájky.

- V prípade úspešného zletovania sú oba konce drôtu obklopené spoločným plášťom z cínovej spájky (obrázok B).

- Na záver sa spájkované miesto zaizoluje zmršťovacou hadičkou (obrázok C).

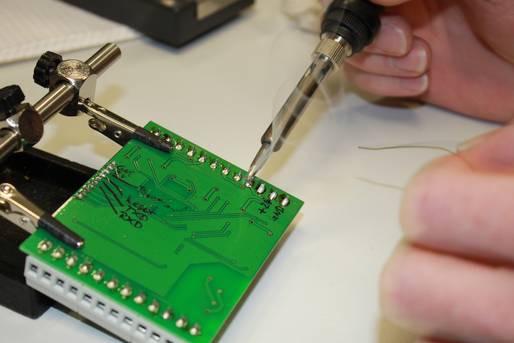

3. Pripájanie súčiastok na dosky

Použite ohýbací prípravok, ktorým ohnete tyčinky odporov, cievok alebo kondenzátorov podľa rozmerov rastra.

- Prestrčte tyčinky doskou a drôtiky ľahko ohnite tak, aby sa súčiastky udržali na doske v správnej polohe.

- Zahrejte spájkovacím hrotom spájkovacie oko a tyčinku. Spájkovací hrot musí mať preto dostatočne veľký kontakt s miestom spájkovania. Pokiaľ ste spájkovací hrot vopred pocínovali, poslúži tento cín ako tepelný most.

- Na miesto spájkovania priveďte trochu cínovej spájky.

- Tekutá cínová spájka musí spájkovacie oko kompletne prekryť a obklopiť tyčinku.

- Dajte pozor na to, aby sa dielec pri chladnutí neotriasal, inak by vznikli spájkované spoje náchylné na lámanie.

Ak bol proces spájkovania úspešný, má spájkovaný spoj kovovo lesklý povrch a kontaktné plôšky sú kompletne obklopené spájkou. Pri použití bezolovnatej cínovej spájky môžu byť povrchy spájkovaného miesta taktiež matné a nie lesklé.

Chybná voľba spájkovačky

Príliš rýchle odtiahnutie spájkovacieho hrotu

Chybný postup pri procese spájkovania

Obzvlášť osoby s nedostatkom odborných znalostí majú sklon privádzať cínovú spájku na spájkovací hrot a následne sa pokúšajú tekutú bublinku cínovej spájky nejako preniesť na spájkované miesto.

Pretože je v takomto prípade spájkované miesto studené, cínová spájka nevytvorí spojenie so spájkovacím okom alebo súčiastkou. Tento postup nevedie k rozumnému výsledku.

Veľkorysé zaobchádzanie s cínovou spájkou

Veľkorysé zaobchádzanie s cínovou spájkou vedie spravidla k nežiaducim premosteniam spájkou. Z tohto dôvodu je potrebné, v prípade tesne vedľa seba ležiacich miest spájkovania,vždy dbať na to, aby na týchto mostíkoch nedochádzalo k skratom.

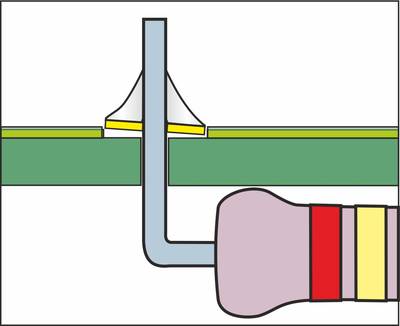

Na miestach spájkovania, ktorými cínová spájka preteká (viď nákres), môže prebytočná spájka na spodnej strane dosky odkvapkávať a taktiež spôsobovať skraty.

Pohybujúce sa súčiastky vo fáze ochladzovania

Prehriatie miesta spájkovania

Pokiaľ je teplota spájkovacieho hrotu príliš vysoká alebo ho podržíte príliš dlho na mieste spájkovania, môže dôjsť k poškodeniu vysokou teplotou.

U káblov sa môžu roztaviť izolácie a na doskách sa odlupujú vodivé dráhy a spájkovacie oká. V extrémnych prípadoch tým vznikajú neviditeľné, vlasové trhliny, ktoré vedú k prerušeniu vodivých dráh.

Nadmernými teplotami sa rovnako tak môžu poškodiť aj súčiastky.

Tip z praxe: Pozor na pôsobenie tepla

Súčiastky, ktoré sa pri spájkovaní zničia teplom, nemusia byť vždy polovodiče ako napr. diódy, tranzistory, tyristory alebo triaky. Elektrolytické kondenzátory reagujú na príliš dlhé pôsobenie tepla pri spájkovaní oveľa citlivejšie.

Opätovné „prežehlenie“ chybne spájaného spoja ďalším ohriatím sa neodporúča. Lepšie je spájku odstrániť a miesto znova zletovať. Najneskôr v okamihu, keď je potrebné odstrániť súčiastku z dosky, je nutné odstrániť cínovú spájku. To je možné vykonať niekoľkými metódami:

Odspájkovacia pumpička

Odspájkovacia pumpička má na jednom konci trubičku z materiálu odolného voči vysokým teplotám.

Pumpička je predopnutá pružinkou a po stlačení tlačidla dokáže na okamih vytvoriť podtlak.

Spájkovačkou sa roztaví cínová spájka na mieste spájkovania. Často pomôže, keď pri zahrievaní spájkovaného spoja pridáme ešte trochu čerstvého cínu. Súčasne privádzaná taviaca prísada zaistí, aby sa všetká cínová spájka dostatočne roztavila a aby vznikol perfektný spájkovaný spoj.

Akonáhle sa cínová spájka nachádza v tekutej fáze, priloží sa špička odspájkovacej pumpičky k miestu spájkovania a spustí sa. Zo spájkovaného miesta sa tým odsaje cínová spájka.

V prípade potreby je možné proces opakovať.

Odspájkovacie lanko/knôt/oplet

Odspájkovacie lanko je oplet z najjemnejších medených drôtikov, ktorý je napustený taviacou prísadou. Lanko sa priloží na studené spájkované miesto a pritlačí sa spájkovacím hrotom.

Teplo spájkovacieho hrotu prenikne odspájkovacím lankom a roztaví cínovú spájku na mieste spájkovaného spoja. Pôsobením kapilárnej sily sa tekutá cínová spájka nasaje do lanka.

Ak na mieste spájkovania zostane nejaký zvyšok cínu, je možné použitý kúsok lanka odstrihnúť a proces zopakovať.

Pretože je táto metóda odspájkovania oveľa šetrnejšia ako odspájkovacia pumpička, odspájkovacie lanká sa ideálne hodia na malé miesta spájkovania s tenkými vodivými dráhami.

Odspájkovacie prístroje

V servisných dielňach a elektrotechnických laboratóriách, v ktorých je potrebné často spájkovať a tiež odspájkovať, sa najlepšie osvedčili odspájkovacie prístroje, resp. odspájkovacie stanice. Spájkovacie a odspájkovacie stanice sú čiastočne ponúkané ako kombinované prístroje.

Odspájkovacie prístroje majú dutý a vyhrievaný odspájkovací hrot, ktorý spájkovaný spoj kompletne obklopí. Vákuové čerpadlo zaisťuje podtlak potrebný na odsatie horúcej cínovej spájky.

Potom, čo spájkovací hrot roztavil cínovú spájku na mieste spájkovania, cínová spájka sa automaticky odsaje.

V závislosti od prípadu použitia (súčiastky s tyčinkami alebo komponentmi SMD) existujú rôzne prevedenia odspájkovacích prístrojov.

SMD je skratka pre Surface Mounted Device, čo znamená súčiastka montovaná na povrch. Súčiastky SMD nemajú tyčinky, a preto sa kladú a letujú priamo na dosku tlačených spojov.

V priemyselnej výrobe šetrí technika SMD čas a náklady. Okrem toho sa tým prístroje zmenšujú, pretože je možné výrazne zvýšiť hustotu osadenia.

Pri opravnom spájkovaní SMD, kedy je potrebné opraviť veľmi jemné spájkované spoje alebo vymeniť SMD súčiastky, je dôležité mať veľmi dobrý cit v prstoch rúk. Zatiaľ čo opravné spájkovanie pomocou tenkých a ostrých spájkovacích hrotov funguje ešte pomerne dobre, odspájkovanie býva oveľa ťažšie. Preto sa pri spájkovaní SMD používajú špeciálne nástroje:

Odspájkovacia pinzeta (tweezer)

Dvojpólové súčiastky SMD je možné pomocou odspájkovacej pinzety odpájať veľmi ľahko.

Ako už názov napovedá, v prípade odspájkovacej pinzety sa jedná o spájkovací hrot a pinzetu v jednom šikovnom zariadení.

Akonáhle súčiastku uchopíte odspájkovacou pinzetou, spájkované spoje sa na oboch stranách zahrejú. Počas veľmi krátkej doby sa cínová spájka roztečie a súčiastku je možné pomocou pinzety z dosky zdvihnúť.

Aby ste sa vyhli prehriatiu, mali by ste následne súčiastku čo najrýchlejšie odložiť na podložku odolnú voči vysokým teplotám.

Teplovzdušné spájkovacie zariadenia

Ak majú elektronické súčiastky v technike SMD viac prípojok, na ich montáž a demontáž sa používajú teplovzdušné spájkovacie zariadenia. U týchto systémov je teplo potrebné na spájkovanie dodávané horúcim vzduchom.

Okrem univerzálne použiteľných bodových trysiek, existujú ešte vymeniteľné tvarové trysky, ktoré sú špeciálne prispôsobené tvarom integrovaných obvodov. Tak môžete v jednom pracovnom kroku nadvihnúť z dosky naraz všetky prípojky jedného procesora a súčiastku.

Pred umiestnením novej súčiastky je potrebné spájkované plôšky starostlivo očistiť odspájkovacím lankom a alkoholom od zvyškov spájky. Nasleduje nanesenie spájkovacej pasty na kontaktné spájkovacie miesta. Spájkovacia pasta je v podstate cínová spájka v práškovej forme, ktorá bola spoločne s taviacou prísadou spracovaná na pastu.

Potom, čo boli prípojky novej súčiastky presne vyrovnané, je možné súčiastku priletovať na dosku pomocou teplovzdušnej trysky.

Profesionálne spájkovanie súčiastok SMD predstavuje zvláštnu výzvu.

Vďaka extrémne malému konštrukčnému tvaru sa môžu drobučké súčiastky a tiež jemné vodivé dráhy pri spájkovaní veľmi rýchlo zničiť.

Z tohto dôvodu je potrebné šetrné spájkovanie a odspájkovanie súčiastok SMD dostatočne nacvičiť na starých a už nepoužívaných doskách.

Obzvlášť opatrné zaobchádzanie s teplovzdušným spájkovacím zariadením je potrebné natrénovať, aby sa doska nadmerným zahrievaním nezničila.

Hliník nie je možné tak ľahko spájkovať ako napríklad meď alebo mosadz. Problém spočíva v povlaku oxidu, ktorý sa na hliníku v priebehu niekoľkých minút vytvorí. Táto vrstva sa začne tvoriť, akonáhle príde hliník do kontaktu s kyslíkom z okolitého vzduchu.

Na rozdiel od železných kovov, pri ktorých povlak oxidu, resp. korózia kov pomaly, ale nepretržite rozkladá, tvorí oxid hlinitý určitý druh povlaku, ktorý naopak materiál chráni. V prípade eloxovania sa na hliník cielene nanáša povlak oxidu, ktorý dielec chráni a zušľachťuje.

Zváranie, tvrdé spájkovanie alebo mäkké spájkovanie?

Zváranie a tvrdé spájkovanie umožňujú veľmi trvanlivé spoje, sú však ale technicky veľmi náročné. Navyše vyžadujú nácvik. Preto sa na spájanie hliníkových dielov prednostne používa metóda mäkkého spájkovania. Každý, kto chce spájkovať hliník, musí dodržať niekoľko bodov a použiť správne nástroje.

Materiály potrebné na spájkovanie hliníka

Spájkovací horák

Pretože hliník veľmi dobre vedie teplo, musí sa na zahriatie spájkovaného miesta na približne 380 °C použiť teplovzdušný horák.

Hliníková spájka

Na mäkké spájkovanie hliníka sa používa špeciálna hliníková spájka. Pritom rozlišujeme medzi trubičkovou spájkou (napr. AL370 alebo AL380) a kapilárnou spájkou (napr. AL 390). Zatiaľ čo sa trubičková spájka musí do spájkovacieho miesta ručne zapracovať, kapilárna spájka samočinne zatečie do medzier a trhlín.

Taviaca prísada

Pri spájkovaní sa spravidla používa taviaca prísada. Úlohou taviacej prísady je chemicky odstrániť vrstvu oxidu, resp. zamedziť oxidácii hliníka počas procesu spájkovania. Okrem toho zlepšuje roztekavosť spájky.

Pri práci s trubičkovou spájkou je možné taviacu prísadu bezprostredne po vyčistení štetcom aplikovať na spájkované miesto. Taviaca prísada zapečatí spájkované miesto a zamedzí kontaktu hliníka so vzdušným kyslíkom. V prípade kapilárnej spájky je spájka obalená taviacou prísadou v pevnej forme.

Proces spájkovania

Bod topenia vrstvy oxidu sa na hliníku pohybuje medzi 1 600 a 2 100 °C. Samotný hliník sa taví už pri 580–680 °C. Pretože vrstva oxidu zamedzuje procesu spájkovania, musí sa pred spájkovaním odstrániť. To je možné urobiť nerezovou kefou alebo obrúsením.

Následne sa miesto spájkovania ošetrí taviacou prísadou alebo sa hneď vykoná spájkovanie. Pomocou teplovzdušného horáka sa miesto spájkovania zahreje na potrebnú teplotu. Pretože hliník pri privádzaní tepla nemení farbu, je pri nanášaní spájky potrebná určitá skúsenosť. V prípade potreby je možné použiť infračervený teplomer.

Pokiaľ použijeme trubičkovú spájku, musíme tekutú spájku vpraviť na miesto spájkovania pomocou skrutkovača alebo malej špachtle. Kapilárna spájka natečie na miesto spájkovania samočinne. Treba však pritom vždy dávať pozor na to, aby malo spájkované miesto správnu teplotu.

Obe videá ukazujú spracovanie rôznych spájok.

Po dokončení spájkovania musí dielec vychladnúť a následne ho je možné očistiť od zvyškov taviacej prísady. Pretože je taviaca prísada rozpustná vo vode, na očistenie úplne stačí tečúca voda a kefka. V prípade potreby je možné spájkované miesto ešte obrúsiť a vyleštiť.

Tip z praxe: Dielce si v prípade potreby predhrejte

Pokiaľ používate dielce z masívneho hliníka, má zmysel si ich predhriať v rúre. Potom odvod tepla na mieste spájkovania nie je taký veľký a rýchlejšie sa dosiahne teplota potrebná na spájkovanie.

Ako podklad na spájkovanie by ste mali použiť žiaruvzdorný kameň alebo tehlu. Kovová doska ako podklad pod spájkovanie by príliš silne odvádzala teplo.

Prvé pokusy o spájkovanie by ste mali vykonávať na zvyškoch hliníka, aby ste nazbierali skúsenosti. Originálne diely by ste mali spájkovať až v čase, keď už máte vyvinutý dostatočný cit na spájkovanie hliníka.

Spájkovanie má v rámci výučby priamu nadväznosť na prax. Technika je súčasťou učebných osnov pre pracovné vyučovanie a technické predmety na odborných školách a učilištiach. Okrem prírodovedných predmetov je spájkovanie súčasťou predmetu Elektronika a rôznych projektov. Zameriavame sa najmä na tipy a pokyny na vyučovanie, ako pre učiteľov, tak aj pre triedy.